با آرگون جوش نرمتر و با کیفیتتر روی فلزات حساس ایجاد میکند، اما کربن دی اکسید ارزانتر است و نفوذ عمیقتری در فولاد کربنی دارد.02146837072 – 09120253891

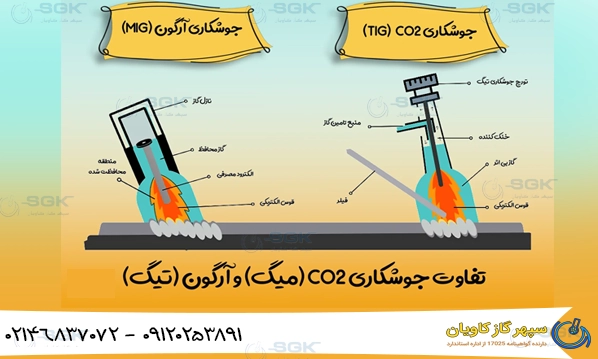

جوشکاری با استفاده از گاز محافظ (Gas Metal Arc Welding یا GMAW که معمولاً به نام MIG شناخته میشود) یکی از پرکاربردترین و کارآمدترین روشها در صنعت مدرن است. انتخاب گاز محافظ مناسب، نقشی حیاتی در تعیین کیفیت نهایی اتصال، سرعت فرآیند، عمق نفوذ، و هزینه کلی عملیات دارد. دو گاز محافظ اصلی که به طور گسترده در این فرآیند مورد استفاده قرار میگیرند، گاز آرگون (Ar) و دیاکسید کربن (CO2) هستند.

اگرچه هر دو گاز به خوبی از حوضچه مذاب در برابر آلودگیهای اتمسفری محافظت میکنند، تفاوتهای شیمیایی و فیزیکی آنها منجر به ایجاد مشخصات متفاوتی در قوس الکتریکی و متالورژی جوش میشود. درک عمیق این تفاوتها برای جوشکاران و مهندسان فرآیند جهت دستیابی به بهترین نتایج فنی و اقتصادی ضروری است.

ویژگیهای اساسی گاز محافظ در جوشکاری MIG

هدف اصلی گاز محافظ در جوشکاری MIG، جلوگیری از واکنشهای ناخواسته بین حوضچه مذاب فلز داغ و اکسیژن یا نیتروژن موجود در هوای محیط است. این واکنشها منجر به تخلخل (Porosity)، ترکها و تضعیف ساختار جوش میشوند. گازهای محافظ به طور کلی به دو دسته گازهای خنث (Inert) و گازهای فعال (Active) تقسیم میشوند. آرگون به عنوان یک گاز خنث، واکنشی با فلز مذاب ندارد، در حالی که دیاکسید کربن یک گاز فعال محسوب میشود زیرا در دمای بالای قوس تجزیه شده و اکسیژن آزاد میکند که در فرآیند جوشکاری نقش آکسیدکننده را ایفا میکند.

بررسی عملکرد گاز آرگون (Ar) به عنوان محافظ

آرگون، به عنوان یک گاز نجیب، یک انتخاب عالی برای جوشکاری فلزاتی است که حساسیت بالایی به اکسیداسیون دارند، مانند آلومینیوم، تیتانیوم و فولادهای ضد زنگ خاص. این گاز باعث ایجاد یک قوس نرم و پایدار میشود که به جوشکار اجازه میدهد کنترل دقیقتری بر حوضچه مذاب داشته باشد. در جوشکاری با آرگون، جریان انتقال مواد (انتقال قطرات مذاب از الکترود به قطعه کار) اغلب به صورت قطرهای یا اسپری ریز (Spray Transfer) با ولتاژ و آمپر بالاتر تنظیم میشود که این امر نفوذ عمیقتر و یکنواختتری را به دنبال دارد.

مزایای کلیدی استفاده از آرگون

یکی از برجستهترین مزایای استفاده از آرگون، کیفیت سطحی بالای جوش است. به دلیل ماهیت خنث بودن، اکسیداسیون به حداقل رسیده و نیاز به تمیزکاری پس از جوشکاری (مانند سنگزنی یا حذف سرباره) به شدت کاهش مییابد. این موضوع به ویژه در صنایعی که نیاز به ظرافت و زیبایی ظاهری جوش دارند، مانند صنایع غذایی، هوافضا و معماری، اهمیت پیدا میکند. همچنین، قوس الکتریکی در حضور آرگون کمتر مستعد پاشش (Spatter) است که این امر باعث افزایش بهرهوری و کاهش اتلاف مواد میشود. آرگون انتقال جریان را در حالت اسپری بهبود میبخشد که برای جوشکاری ضخامتهای متوسط تا زیاد فولادهای کربنی نیز مفید است، البته به شرط استفاده از سیم جوش مناسب.

محدودیتهای اقتصادی و فنی آرگون

با وجود مزایای کیفی، آرگون دارای محدودیتهای مشخصی است. اولین و مهمترین محدودیت، هزینه بالای آن نسبت به دیاکسید کربن است. آرگون یک گاز خالص و سنگینتر است که قیمت بالاتری در بازار دارد. همچنین، به دلیل ماهیت خنث بودن، آرگون به طور مستقیم خاصیت اکسیدکنندگی لازم برای حذف برخی آلایندههای سطحی موجود بر روی فولادهای کربنی معمولی را فراهم نمیکند، که در این موارد ممکن است نیاز به استفاده از سیمهای جوش با آلیاژ خاص یا پیشتمیزکاری دقیقتری باشد.

بررسی عملکرد گاز دیاکسید کربن (CO2) در جوشکاری MIG

دیاکسید کربن، به عنوان یک گاز فعال، پرکاربردترین محافظ برای جوشکاری فولادهای کربنی و کمآلیاژ در مقیاس وسیع صنعتی است. دلیل اصلی این محبوبیت، هزینه بسیار پایین آن در مقایسه با مخلوطهای آرگون و همچنین اثر متالورژیکی آن بر حوضچه مذاب است. هنگامی که کربن دی اکسید در دمای بالای قوس شکسته میشود، اکسیژن آزاد میکند که این اکسیژن با کربن موجود در سیم جوش و حوضچه مذاب واکنش داده و به عنوان یک اکسیدکننده عمل میکند.

تأثیر دیاکسید کربن بر فرآیند جوشکاری

حضورکربن دی اکسید در قوس الکتریکی منجر به ایجاد یک قوس خشنتر و متمرکزتر میشود. این گاز به طور طبیعی فرآیند انتقال مواد را به سمت حالت “پاششی” (Spray-like) در ولتاژهای پایینتر سوق میدهد و همچنین به دلیل تولید سرباره بیشتر، بیشتر به سمت انتقال “اتصالی” (Short-Circuit Transfer) متمایل است. انتقال اتصالی برای جوشکاری ورقهای نازک بسیار مناسب است زیرا انرژی ورودی به قطعه کار را به حداقل میرساند و خطر سوختن ورق را کاهش میدهد. از طرف دیگر، نفوذ عمیقتر جوشکاری با کربن دی اکسید اغلب به سادگی با تنظیم پارامترها قابل دستیابی است و به طور ذاتی، این گاز تمایل به ایجاد نفوذ بیشتری در ضخامتهای سنگین دارد.

چالشهای ناشی از فعال بودن دیاکسید کربن

بزرگترین نقطه ضعف دیاکسید کربن ماهیت فعال آن است. آزادسازی اکسیژن در حوضچه مذاب میتواند منجر به تشکیل اکسیدهای ناخواسته (مانند اکسید آهن) شود که در صورت عدم مدیریت صحیح، میتواند به صورت تخلخلها و سربارههای ناخواسته در ساختار نهایی جوش باقی بماند. این امر مستلزم استفاده از سیمهای جوش با درصد سیلیکون و منگنز بالا (که به عنوان اکسیژنزدا عمل میکنند) و همچنین کنترل دقیقتر پارامترهای ولتاژ و سرعت تغذیه سیم است. همچنین، جوشکاری با کربن دی اکسید معمولاً پاشش بیشتری دارد که نیاز به کار بیشتری برای تمیزکاری نهایی دارد.

مقایسه مستقیم: آرگون در برابر دیاکسید کربن

انتخاب بین این دو گاز به طور مستقیم به نوع فلزی که قرار است جوش داده شود، ضخامت قطعه کار، و استاندارد کیفی مورد نیاز بستگی دارد.

مقایسه از منظر نوع فلز

برای جوشکاری فولادهای زنگ نزن و فلزات غیرآهنی (مانند آلومینیوم و مس)، آرگون (یا مخلوطهای مبتنی بر آرگون) تقریباً تنها گزینه مناسب است. دلیل این امر جلوگیری از اکسیداسیون شدید و حفظ خواص مقاومت به خوردگی و شکلپذیری فلز اصلی است. در مقابل، فولادهای کربنی و کمآلیاژ به دلیل هزینه و نیاز به نفوذ خوب، اغلب با کربن دی اکسید یا مخلوطهای آرگون/کربن دی اکسید جوش داده میشوند.

مقایسه از منظر انتقال جریان و قوس

قوس آرگون به طور کلی نرمتر، آرامتر و با پاشش کمتر است که برای جوشکاری دستی و موقعیتهای خاص مانند جوشکاری بالای سر ایدهآل است. در عین حال، قوس کربن دی اکسید خشنتر است اما قابلیت تنظیم آن به سمت انتقال اتصالی، آن را برای جوشکاری اتوماتیک خطوط تولید و ورقهای نازک مقرون به صرفه میسازد.

تأثیر بر ساختار جوش و استحکام

در حالی که آرگون جوشی با ظاهر زیباتر و پایداری قوس بالاتر ایجاد میکند، کربن دی اکسید اغلب نفوذ تهاجمیتری را فراهم میآورد که از نظر مهندسی برای پر کردن پرحجمتر شکافها در سازههای سنگین مفید است. با این حال، اگر کنترل اکسیژن در جوش کربن دی اکسید ضعیف باشد، ممکن است ناحیه متأثر از حرارت (HAZ) دچار تردی و کاهش خواص مکانیکی شود، در حالی که جوش آرگون معمولاً یکپارچهتر و یکنواختتر است.

نقش مخلوطهای گازی در ایجاد تعادل

در عمل، صنعت به ندرت صرفاً از 100% آرگون یا 100% کربن دی اکسید استفاده میکند، به ویژه برای جوشکاری فولادهای کربنی. مخلوطهای گازی به عنوان یک راهکار میانه، تعادلی بهینه بین کیفیت و هزینه فراهم میآورند. رایجترین این مخلوطها، ترکیبهایی با درصد بالای آرگون و درصد کمی کربن دی اکسید (معمولاً 80% آرگون و 20% کربن دی اکسید یا 90/10) هستند.

مزایای استفاده از مخلوط آرگون/کربن دی اکسید افزودن درصد کمی کربن دی اکسید به آرگون، هزینهها را اندکی کاهش میدهد و در عین حال، انتقال مواد را به سمت حالت اسپری با انرژی بالاتر (که نفوذ بیشتری دارد) سوق میدهد و پایداری قوس را در ولتاژهای بالاتر حفظ میکند. این مخلوطها به عنوان یک استاندارد صنعتی برای جوشکاری فولادهای کربنی در ضخامتهای متوسط شناخته میشوند، زیرا کیفیت سطحی نزدیک به آرگون خالص را با نفوذ و بهرهوری بهتر ترکیب میکنند.

کاربرد مخلوطهای آرگون/اکسیژن

یکی دیگر از مخلوطهای مهم، استفاده از آرگون با درصد کمی اکسیژن (به جای کربن دی اکسید ) است. این ترکیب برای جوشکاری فولادهای ضد زنگ (استنلس استیل) کاربرد دارد. اکسیژن به عنوان یک عامل اکسیدکننده ملایم عمل میکند که به بهبود شکل قوس، کاهش پاشش و افزایش پایداری نفوذ کمک میکند، بدون آنکه به اندازه کربن دی اکسید باعث کاهش مقاومت به خوردگی شود.

برای دستیابی به عملکرد بهینه در فرآیند جوشکاری، عوامل محیطی و تنظیمات دستگاه نقش حیاتی ایفا میکنند. فشار گاز خروجی، نرخ جریان گاز (LPM)، نوع و قطر سیم جوش، و موقعیت جوشکاری (تخت، افقی، یا بالای سر) همگی باید با گاز محافظ انتخابی هماهنگ شوند. به عنوان مثال، نرخ جریان گاز آرگون معمولاً کمی کمتراز کربن دی اکسید تنظیم میشود زیرا آرگون سنگینتر است و بهتر اطراف حوضچه مذاب را پوشش میدهد.

بدون دیدگاه